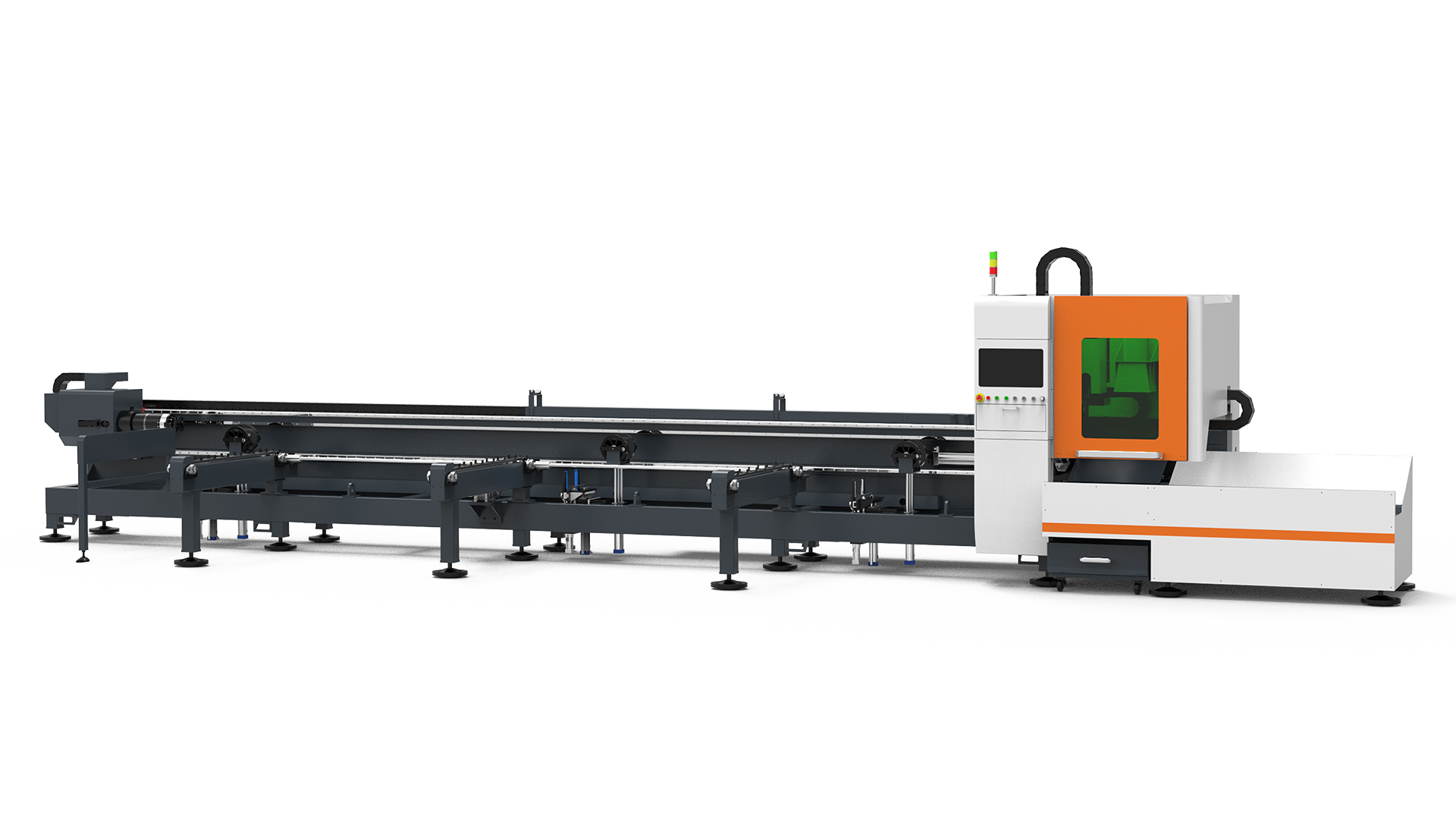

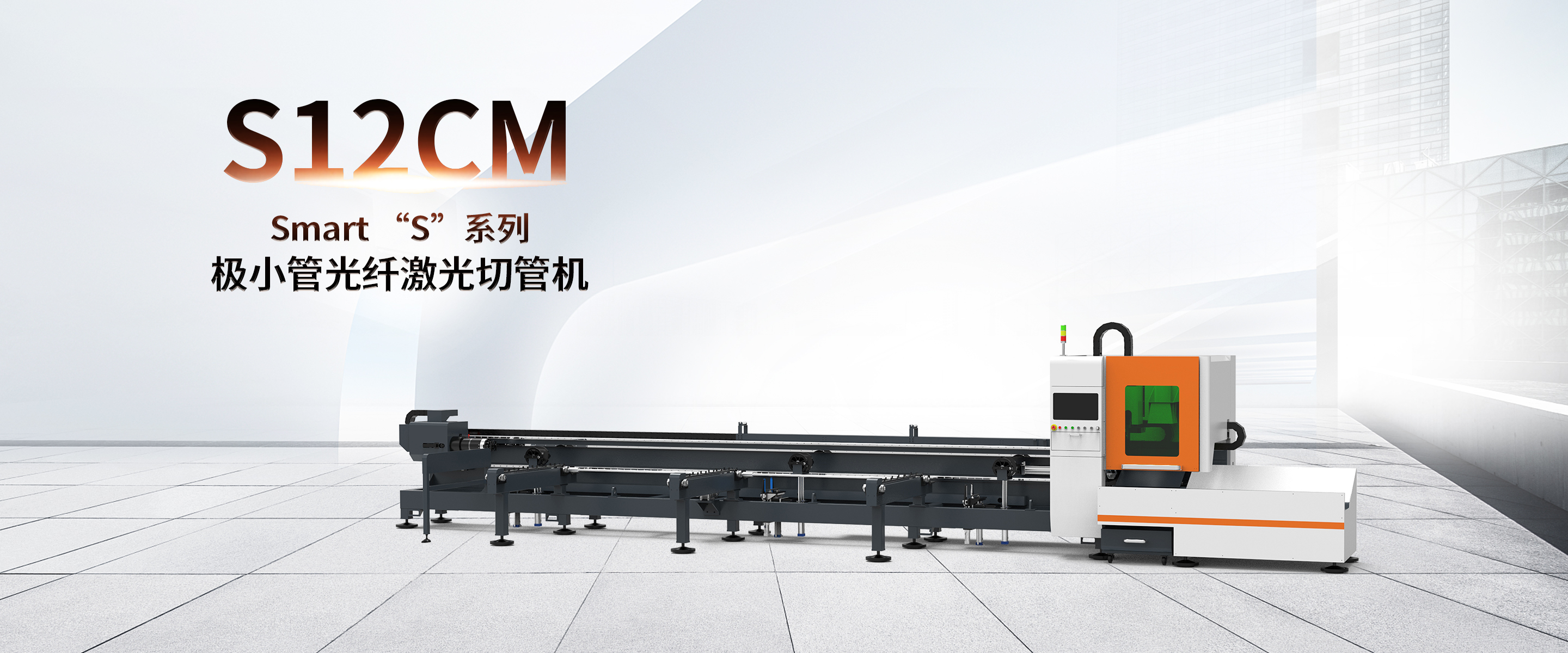

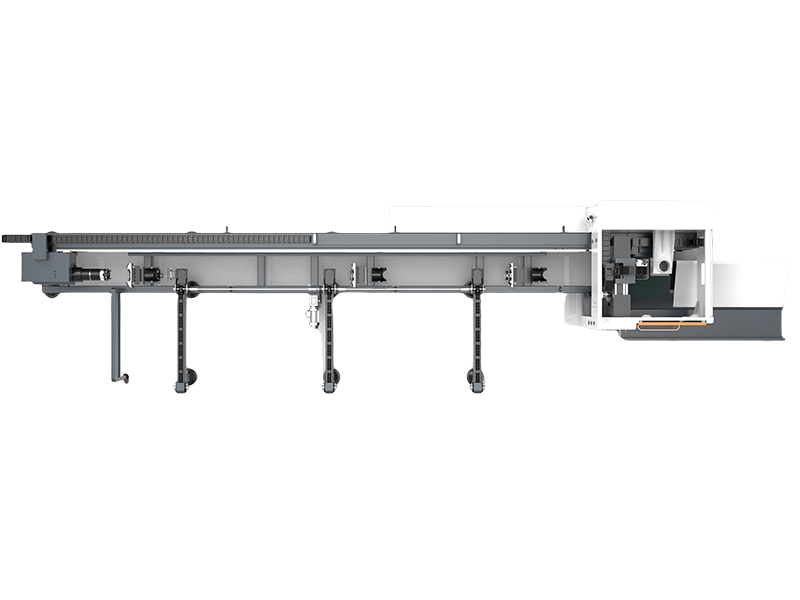

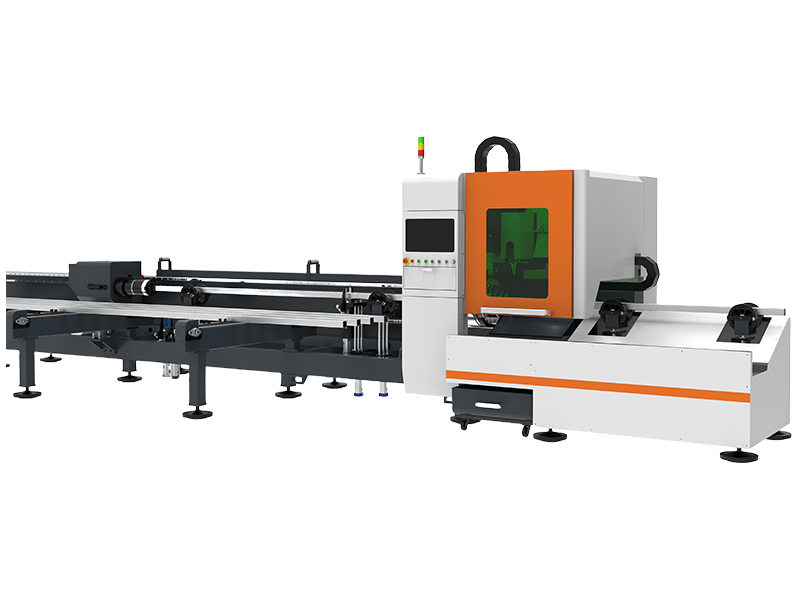

极致紧凑的结构

采用创新侧挂机床,高集成度融合各项功能,精心布局打造超小机身,大幅节省空间,提升利用率。集成化理念将电路、激光及油气系统融入紧凑布局,实现高度集约与小型化,兼具布局灵活与操作便捷。整机占地面积为10.2m*2.25m,较同等功能的立式切管机占地减小15%以上。

采用创新侧挂机床,高集成度融合各项功能,精心布局打造超小机身,大幅节省空间,提升利用率。集成化理念将电路、激光及油气系统融入紧凑布局,实现高度集约与小型化,兼具布局灵活与操作便捷。整机占地面积为10.2m*2.25m,较同等功能的立式切管机占地减小15%以上。

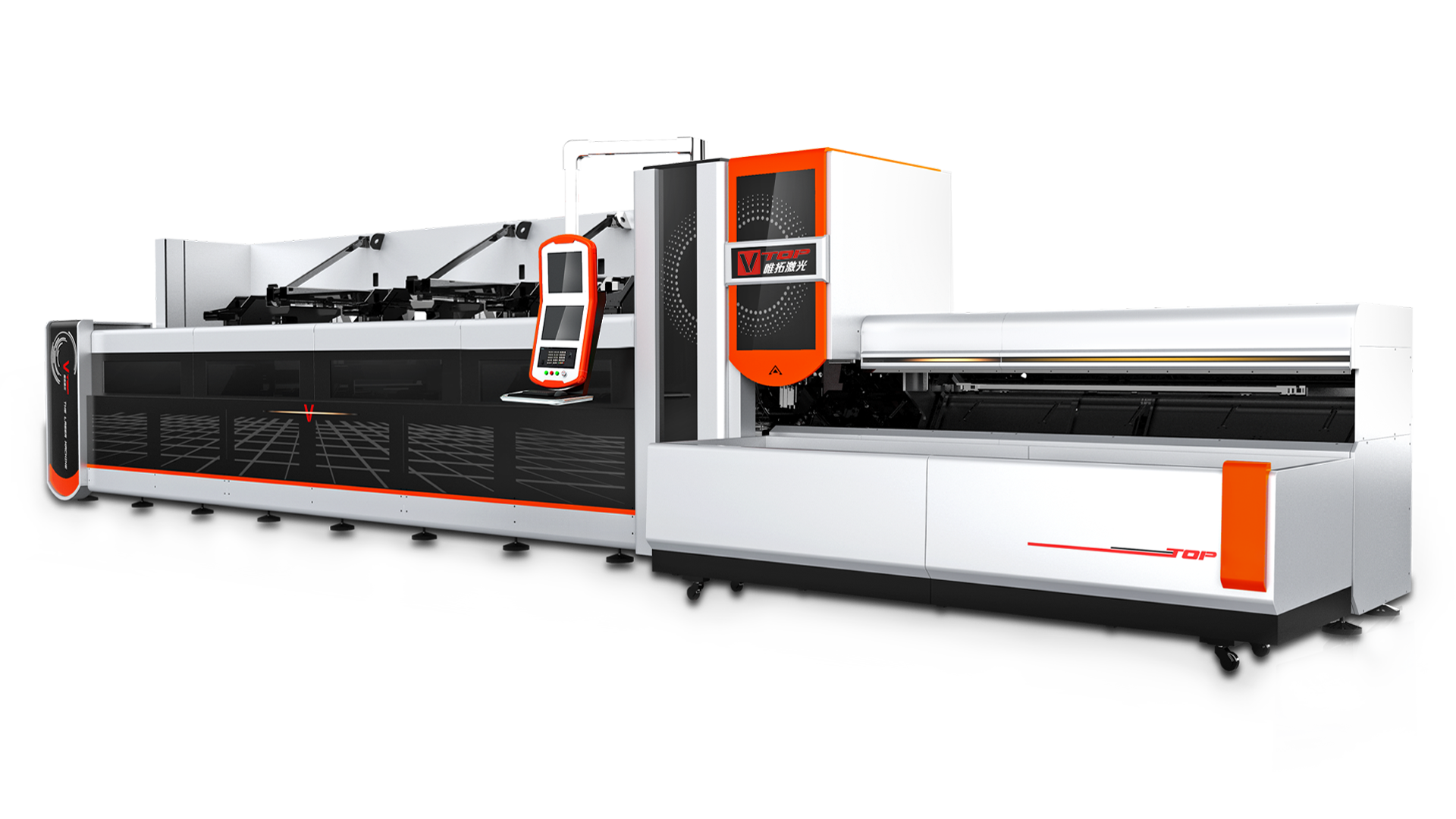

自动上料

S12CM配备了先进的半自动链式上料系统,专为处理小批量管材(涵盖圆管、方管、矩形管、椭圆管和腰圆形多种形状)而设计。该系统能够自动化完成从管材上料、精确送料、高效切割到有序收料的整个加工流程,显著提升了生产效率与灵活性。

S12CM配备了先进的半自动链式上料系统,专为处理小批量管材(涵盖圆管、方管、矩形管、椭圆管和腰圆形多种形状)而设计。该系统能够自动化完成从管材上料、精确送料、高效切割到有序收料的整个加工流程,显著提升了生产效率与灵活性。

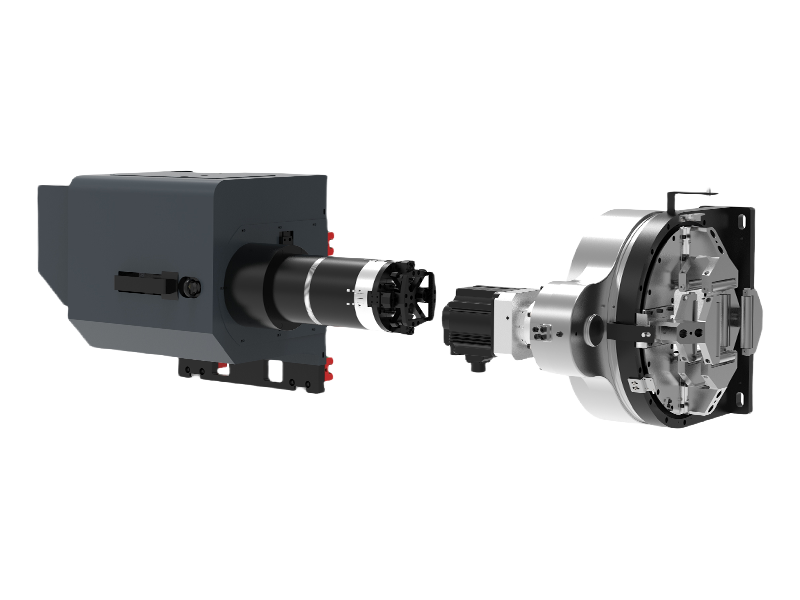

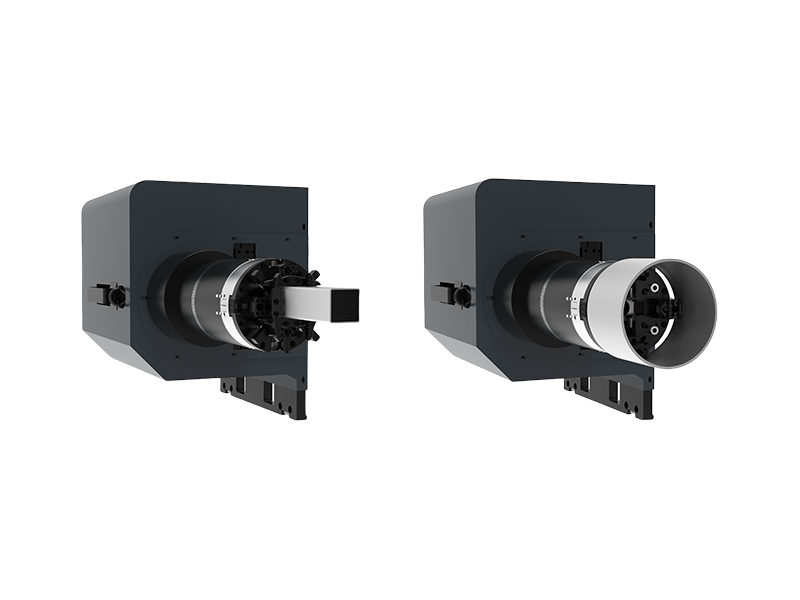

精密气动卡盘

卡盘采用先进的全封闭结构设计,显著降低了切割时产生的粉尘进入卡盘内部的风险,从而有效避免了因粉尘积累导致的卡盘夹持不稳或卡顿等问题。此外,其日常维护保养极为简便,大大减少了停机时间和维护成本,提升了整体工作效率。

卡盘采用先进的全封闭结构设计,显著降低了切割时产生的粉尘进入卡盘内部的风险,从而有效避免了因粉尘积累导致的卡盘夹持不稳或卡顿等问题。此外,其日常维护保养极为简便,大大减少了停机时间和维护成本,提升了整体工作效率。

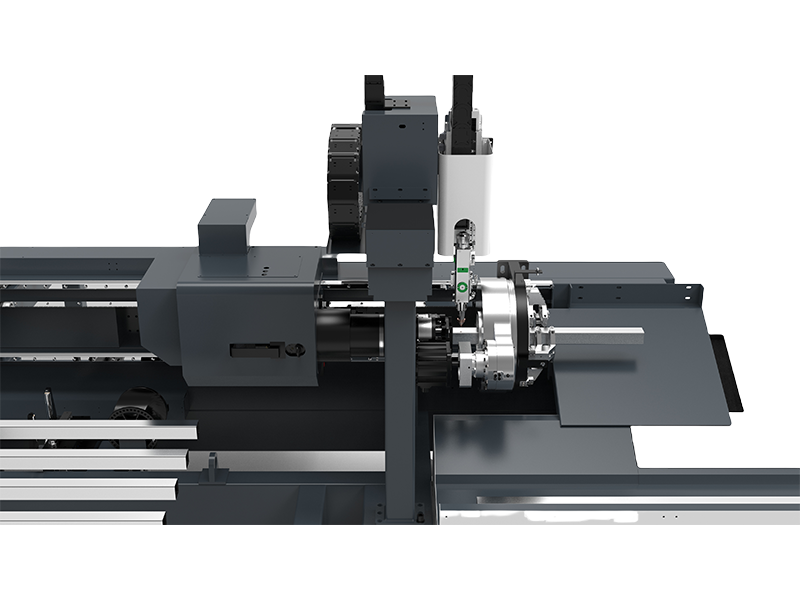

后卡盘灵活夹管 稳定可靠

卡盘卡爪经过精心设计的硬度处理,确保了其在高强度工作条件下的耐用性和稳定性。同时,卡爪表面独特的锯齿面加工处理,显著增强了与管材之间的夹紧附着力,有效防止了管材在夹持过程中的打滑现象,提高了切割的准确性和安全性。后卡部分支持两种灵活的管材夹持模式。对于小管径的管材,采用外夹方式,确保夹紧力度均匀且稳定;而对于大管径的管材,则可以选择外撑模式,使夹持更加稳固可靠。

卡盘卡爪经过精心设计的硬度处理,确保了其在高强度工作条件下的耐用性和稳定性。同时,卡爪表面独特的锯齿面加工处理,显著增强了与管材之间的夹紧附着力,有效防止了管材在夹持过程中的打滑现象,提高了切割的准确性和安全性。后卡部分支持两种灵活的管材夹持模式。对于小管径的管材,采用外夹方式,确保夹紧力度均匀且稳定;而对于大管径的管材,则可以选择外撑模式,使夹持更加稳固可靠。

全行程前卡盘

方孔卡盘显著扩大了夹持范围,最大支持120mm×120mm方管夹持,相比同规格圆孔卡盘(最大夹持方管尺寸为80mm×80mm),夹持能力显著提升。全新的卡盘结构设计实现了全行程自动夹持,无论切割大小管,无需人工调节卡爪位置,一键即可完成管材快速夹持,显著提升管材夹持及加工效率。卡盘具备可调节的夹紧力功能,管材夹持可根据实际需求进行精细调整,面对薄管重管夹持也可以轻松应对。

方孔卡盘显著扩大了夹持范围,最大支持120mm×120mm方管夹持,相比同规格圆孔卡盘(最大夹持方管尺寸为80mm×80mm),夹持能力显著提升。全新的卡盘结构设计实现了全行程自动夹持,无论切割大小管,无需人工调节卡爪位置,一键即可完成管材快速夹持,显著提升管材夹持及加工效率。卡盘具备可调节的夹紧力功能,管材夹持可根据实际需求进行精细调整,面对薄管重管夹持也可以轻松应对。

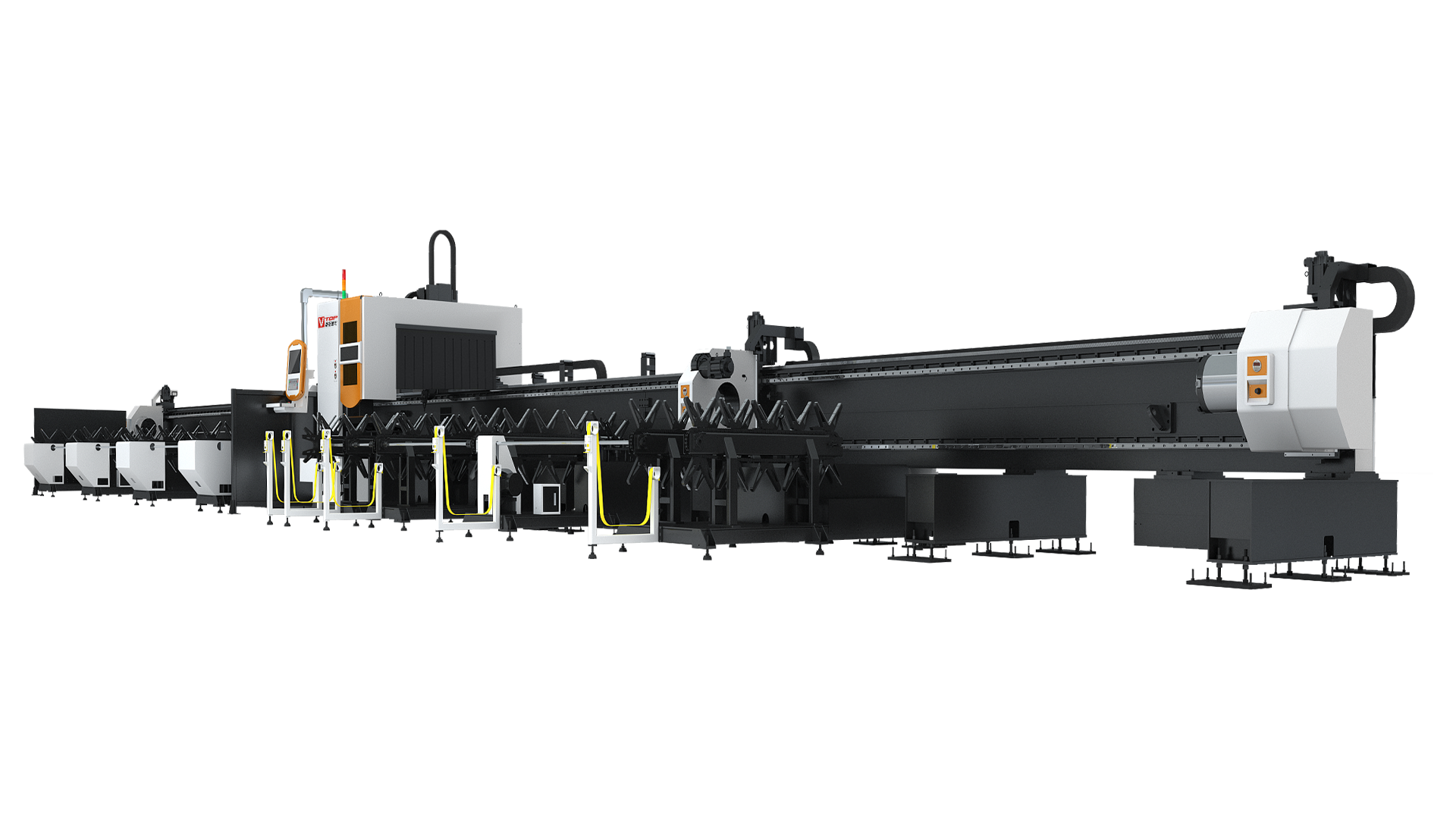

全面的管材支撑能力

在管材切割过程中,为确保精度并提升加工效率,我们精心设计了前后变径轮支撑系统。该系统能够紧密贴合并稳固支撑不同管径的管材,有效防止因管材自身重力导致的下垂变形,从而精准消除由此产生的切割误差。同时,该系统还巧妙解决了管材尾部在高速旋转时可能出现的甩动问题,使得操作人员能够无惧顾虑地启用最高旋转速度设置,进行高效、流畅的切割加工。

在管材切割过程中,为确保精度并提升加工效率,我们精心设计了前后变径轮支撑系统。该系统能够紧密贴合并稳固支撑不同管径的管材,有效防止因管材自身重力导致的下垂变形,从而精准消除由此产生的切割误差。同时,该系统还巧妙解决了管材尾部在高速旋转时可能出现的甩动问题,使得操作人员能够无惧顾虑地启用最高旋转速度设置,进行高效、流畅的切割加工。

更换管材支撑 快速调整

变径轮侧面集成的多规格管材支撑位置标识,实现了管材支撑的快速精准定位。仅需简单手动操作,拉出弹簧插销,然后将支撑轮调整至匹配当前管材规格的最佳位置,松开弹簧插销,支撑变径轮便自动稳固锁定,瞬间完成管材支撑高度的调节,既快捷又省力。

变径轮侧面集成的多规格管材支撑位置标识,实现了管材支撑的快速精准定位。仅需简单手动操作,拉出弹簧插销,然后将支撑轮调整至匹配当前管材规格的最佳位置,松开弹簧插销,支撑变径轮便自动稳固锁定,瞬间完成管材支撑高度的调节,既快捷又省力。

下料收料无缝衔接

收料区被设计为具备高效的存储与缓冲功能,旨在减少人工干预并提升生产流程的自动化水平。该区域能够安全、有序地存储一定数量的工件,从而避免了操作人员需要频繁、逐一地从下料区直接取料并手动摆放至指定位置的繁琐过程。通过累积一定数量的工件,收料区实现了“批量处理”的效果,即能够支持在工件累积到一定量时,再进行统一、更少频次的取料与搬运作业。这一优化不仅显著降低了人工劳动强度,还提高了生产效率。

收料区被设计为具备高效的存储与缓冲功能,旨在减少人工干预并提升生产流程的自动化水平。该区域能够安全、有序地存储一定数量的工件,从而避免了操作人员需要频繁、逐一地从下料区直接取料并手动摆放至指定位置的繁琐过程。通过累积一定数量的工件,收料区实现了“批量处理”的效果,即能够支持在工件累积到一定量时,再进行统一、更少频次的取料与搬运作业。这一优化不仅显著降低了人工劳动强度,还提高了生产效率。

卡盘避让切割

S12CM前卡盘创新性地融入了自动避让切割技术,旨在最大化切割效率与材料利用率。在加工序列的尾声,其前卡盘智能地自动避让,为切割头开辟路径,使其能够灵活穿梭于前后卡盘之间,紧贴后卡盘夹持区域进行切割。这一巧妙设计将传统双卡盘切割管材时的尾料浪费从220mm大幅削减至30-50mm,实现了材料使用的极致优化,同时还确保了最后一根工件的切割精度。

S12CM前卡盘创新性地融入了自动避让切割技术,旨在最大化切割效率与材料利用率。在加工序列的尾声,其前卡盘智能地自动避让,为切割头开辟路径,使其能够灵活穿梭于前后卡盘之间,紧贴后卡盘夹持区域进行切割。这一巧妙设计将传统双卡盘切割管材时的尾料浪费从220mm大幅削减至30-50mm,实现了材料使用的极致优化,同时还确保了最后一根工件的切割精度。

抽风除尘

在精心布局的切割区域内,设计有抽风除尘窗口,可以捕获并有效抽离管材切割过程中产生的粉尘与烟雾,切割作业现场能够维持更好的清洁度,为操作人员营造一个更加健康、舒适的作业环境。

在精心布局的切割区域内,设计有抽风除尘窗口,可以捕获并有效抽离管材切割过程中产生的粉尘与烟雾,切割作业现场能够维持更好的清洁度,为操作人员营造一个更加健康、舒适的作业环境。

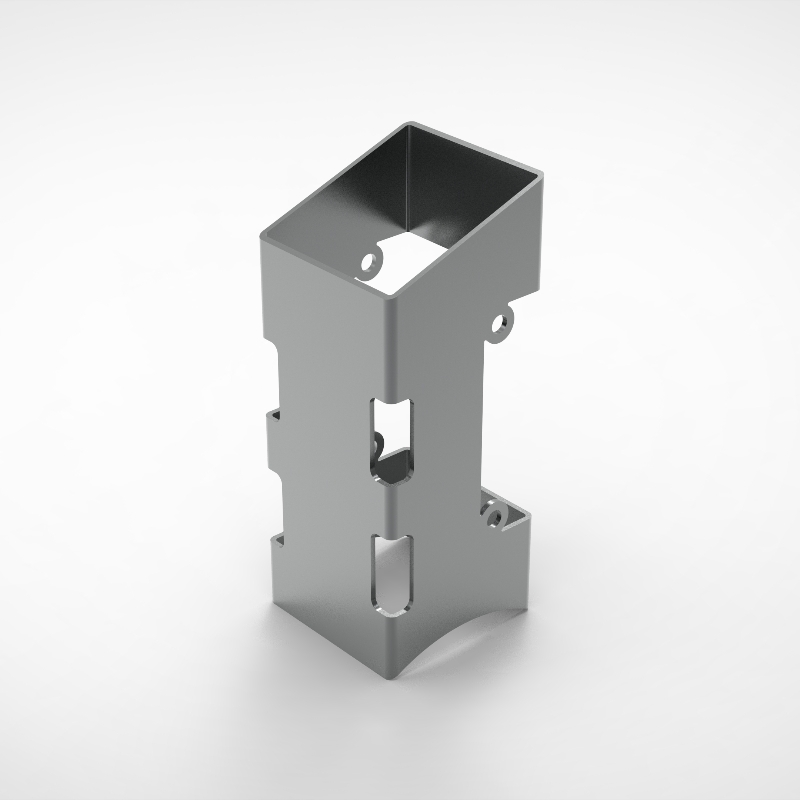

样品展示

唯拓为您量身定制解决方案

现在提交您的需求,获取解决方案