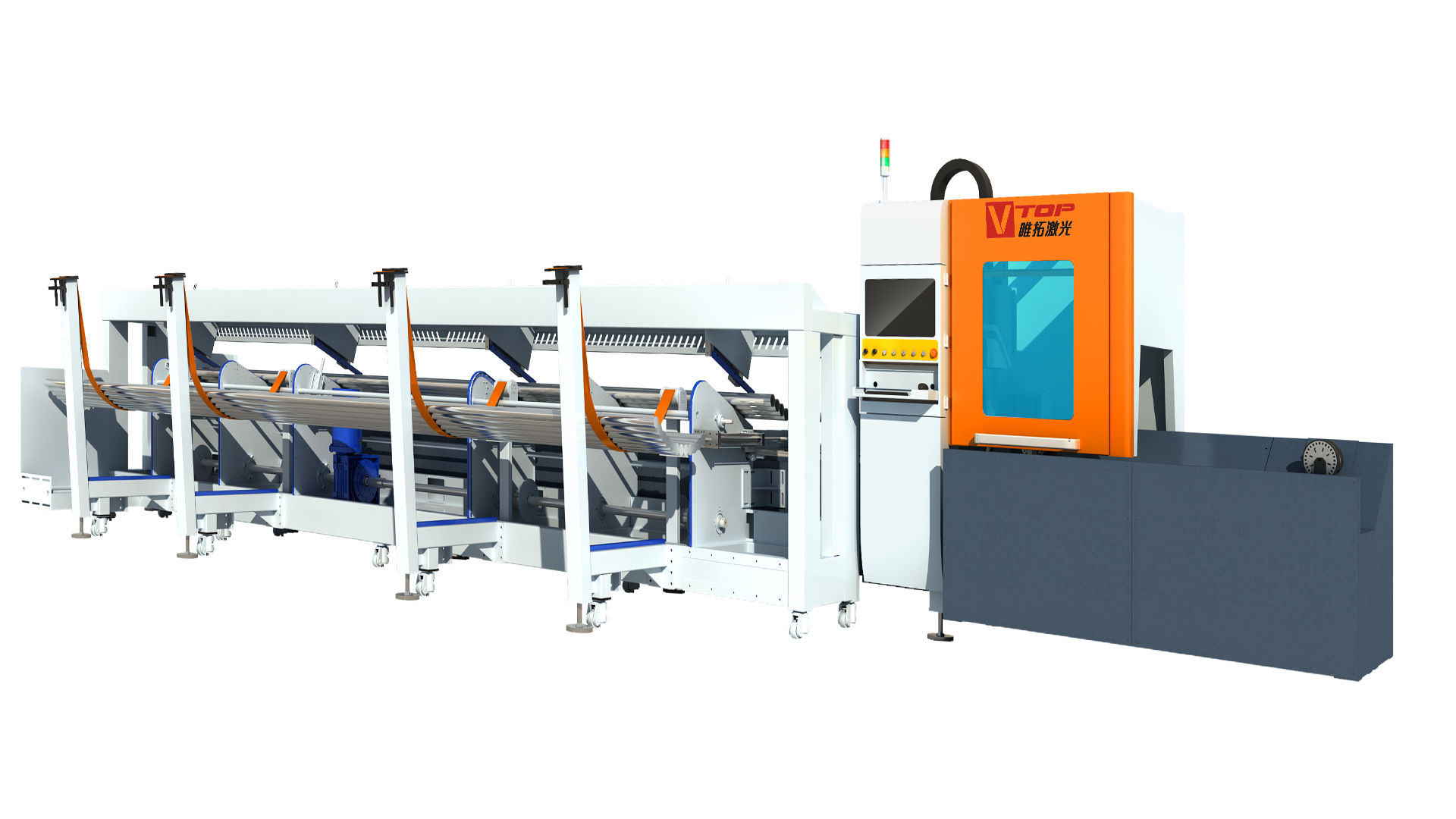

全自动上料机

批量管材加工,自动上料、自动切割、自动生产,提升效率,节省人工,降低成本。

批量管材加工,自动上料、自动切割、自动生产,提升效率,节省人工,降低成本。

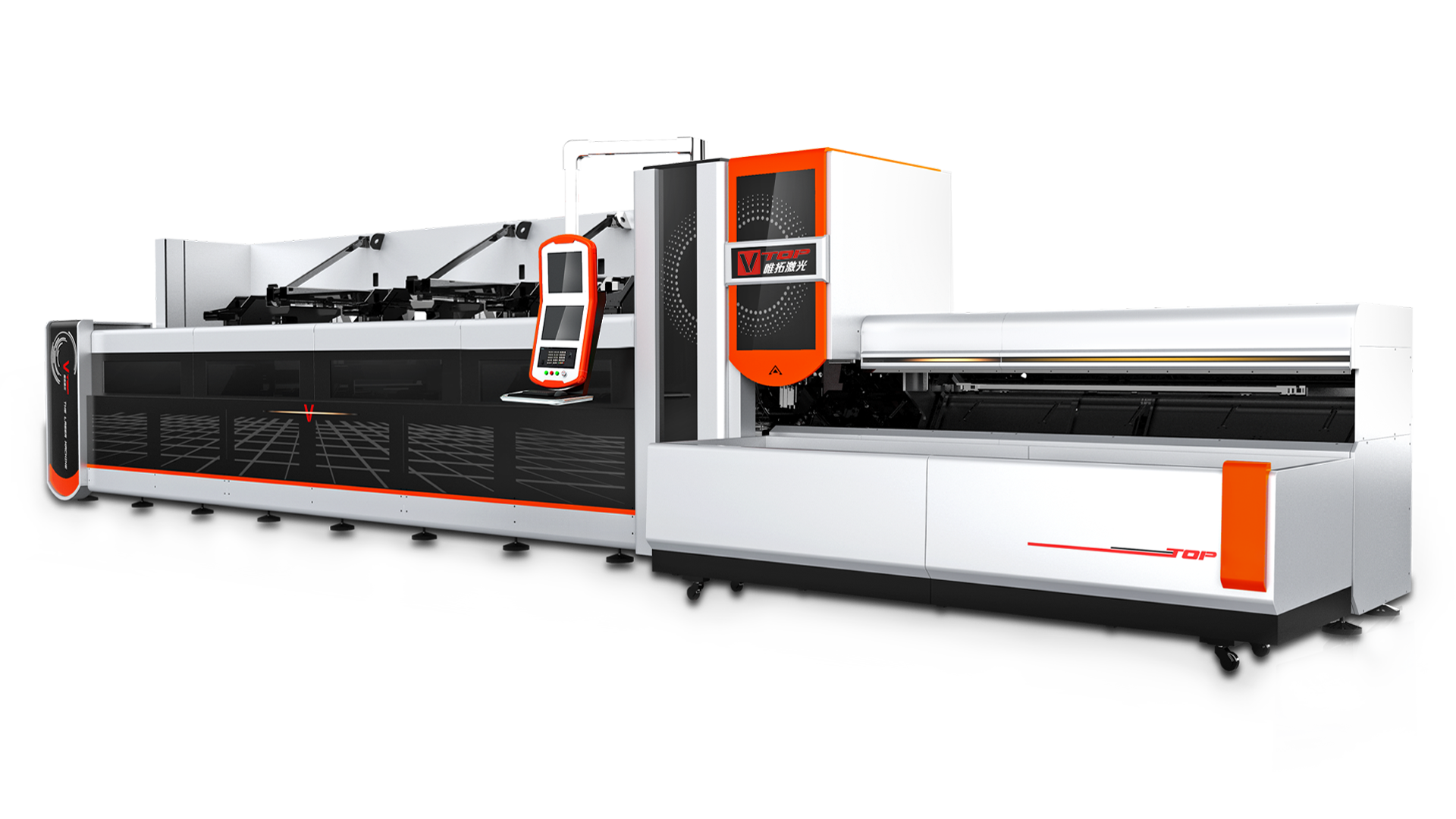

智能便捷的操作系统

通用型的操作系统,深度优化,响应快,人机交互界简洁直观,简单易学。使速度、功能、稳定性完美结合。

通用型的操作系统,深度优化,响应快,人机交互界简洁直观,简单易学。使速度、功能、稳定性完美结合。

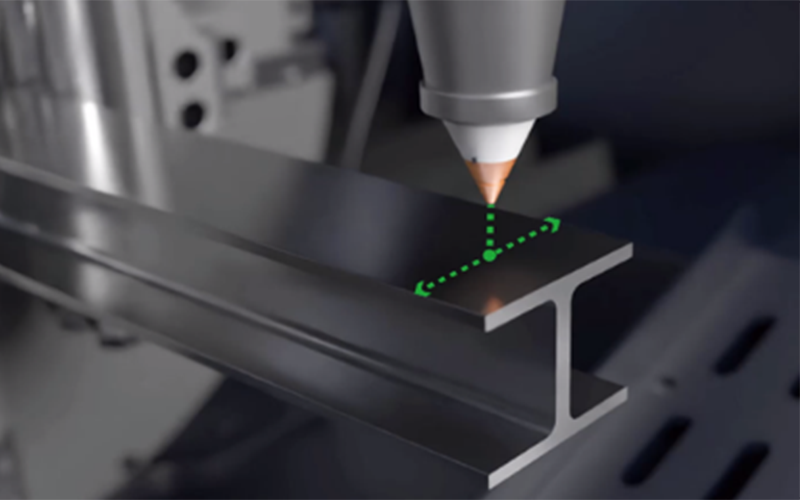

丰富的功能应用

一键切断,自动寻中,管材校正,端面自动对齐,工艺库等,应用功能丰富、使用、便捷。

一键切断,自动寻中,管材校正,端面自动对齐,工艺库等,应用功能丰富、使用、便捷。

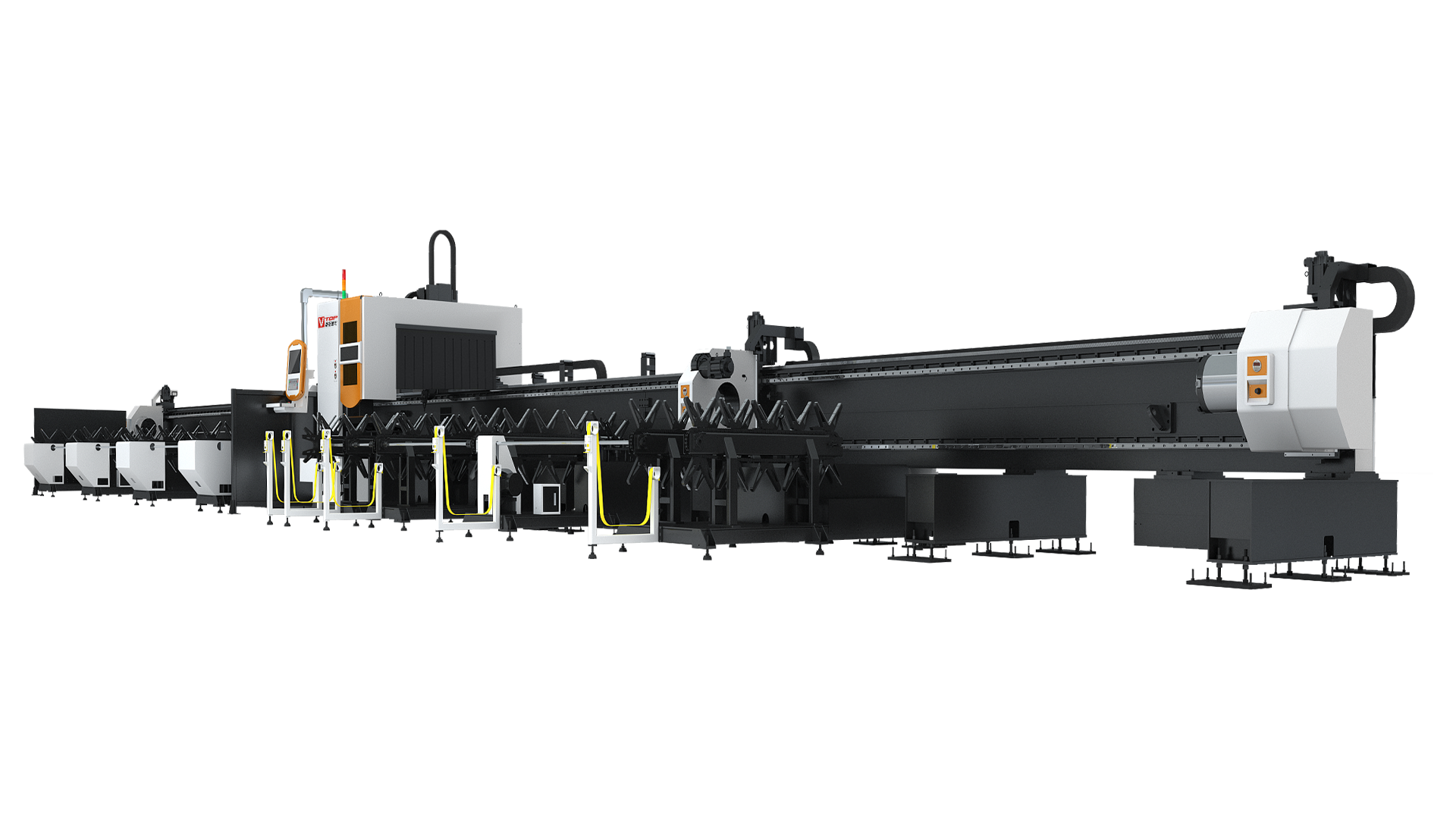

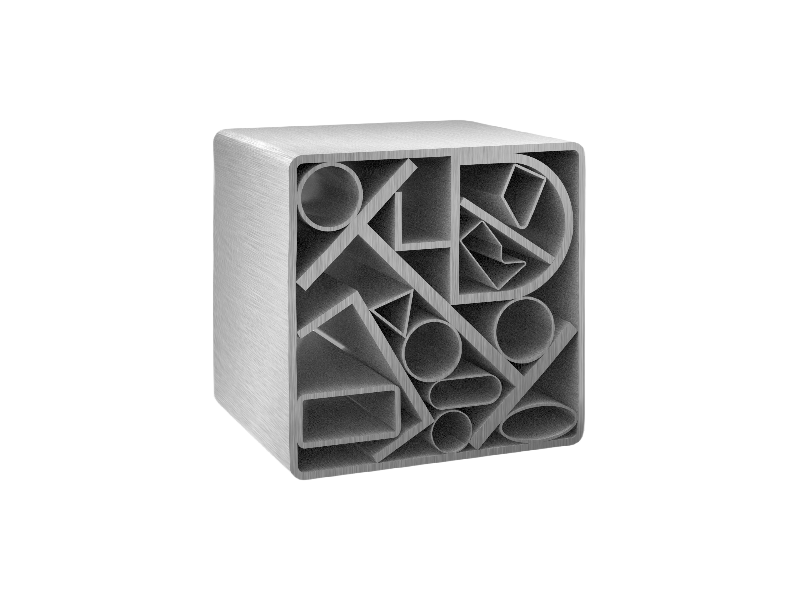

全行程夹持卡盘

可适应圆管、方管、矩形管、椭圆管、异型管等多种管型的一键快速对中夹持切割。

可适应圆管、方管、矩形管、椭圆管、异型管等多种管型的一键快速对中夹持切割。

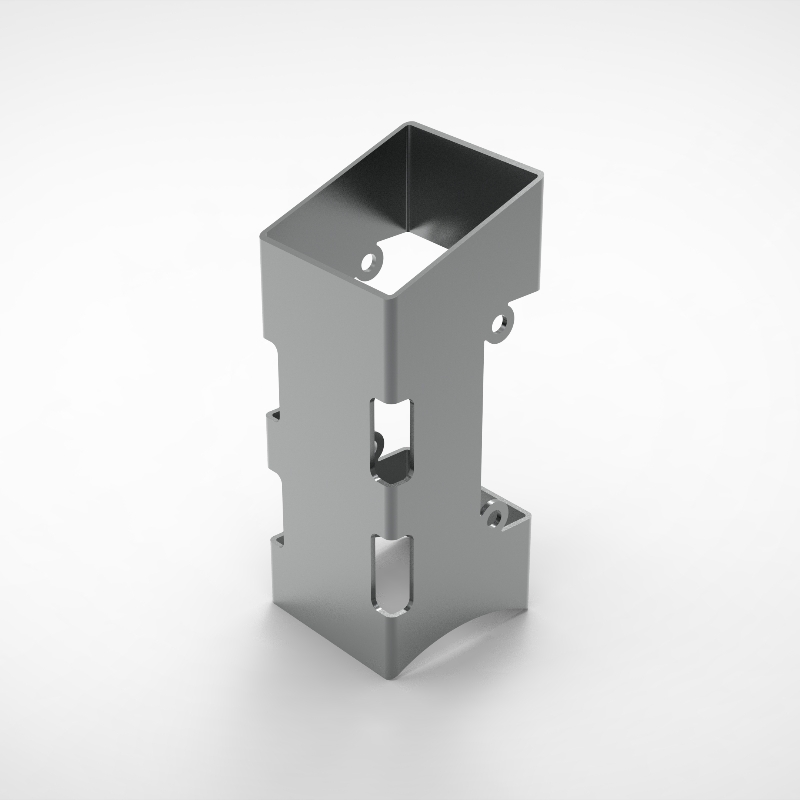

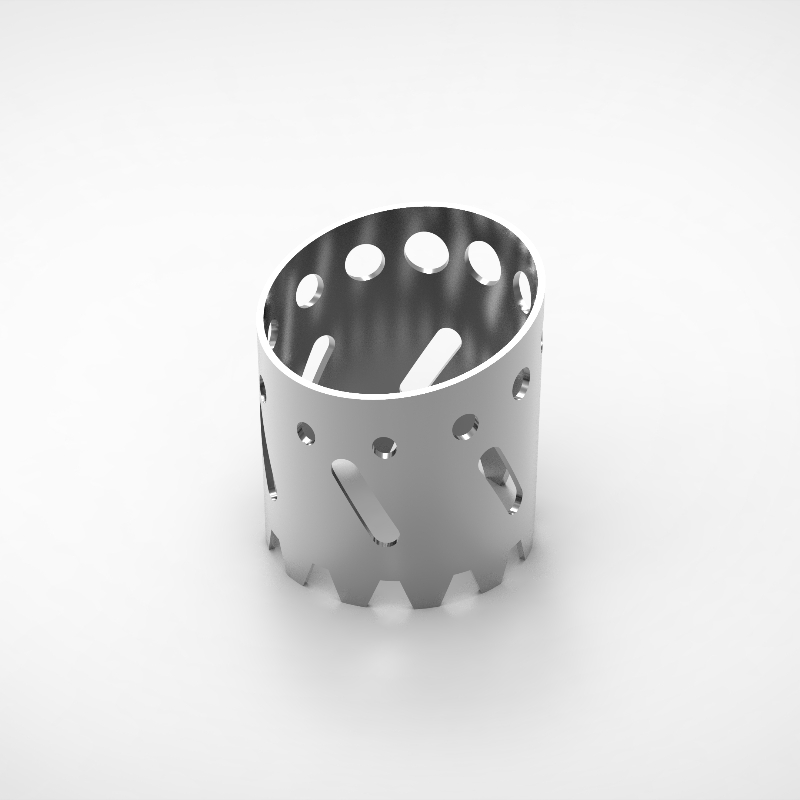

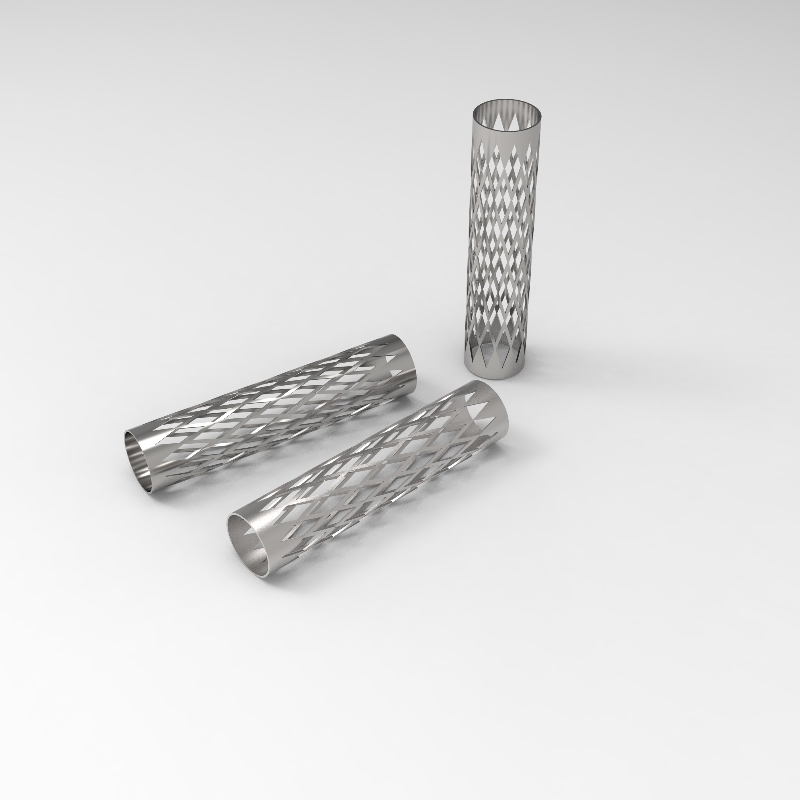

样品展示

唯拓为您量身定制解决方案

现在提交您的需求,获取解决方案