钢制家具行业激光切割解决方案

据相关工业加工技术的数据研究表明,激光切割作为激光加工行业中的一项最重要的切割技术工艺,其占有比例可以达到70%,可见其应用的广泛和重要。激光切割技术是激光加工工艺中比较重要的一部分,它也是世界上公认的比较先进的切割工艺之一。唯拓激秉承“专注、专业、创新、卓越”的发展理念,建立起强大的光、机、电软件和工艺开发团队,致力于为全球客户提供“信息化、自动化、智能化”激光加工解决方案。

随着社会生产的不断发展以及工业加工技术的不断进步,激光切割技术也在随之快速的发展与进步,其在钢制家具行业中的应用也越来越广泛,并发挥着其他工艺无法比拟的作用。

一、就目前钢制家具制造行业的痛点分析如下:

1、工序复杂:

传统家具接管工业制造流程为领料—锯床下料—车床加工—加工斜面—钻孔位置打样冲眼—钻孔—清洗—转焊接,需要9道工序。

2、小管加工难:

制造家具的原材料管材规格不定,最小的有10mm*10mm*6000mm,管材壁厚一般为0.5-1.5mm。小型管材加工过程中最大的问题就是管材的本身刚性强度低,很容易受到外力后产生变形,比如管材弯曲、扭变,挤压后凹陷凸起等。传统的加工工序,如锯床下料、锯床加工截面和斜面、冲床冲孔、钻床钻孔等,均是通过外力挤压迫使管材外形发生形变的接触式加工方式,加上如此多工序多人的加工流程,管材的保护能力几乎是没有的,往往到最后的成品阶段,管材表面已经被划伤甚至是变形,都需要二次人工修复,耗时费力。

3、加工精度差:

钢制家具管材传统加工方式下,是无法保证管材的整体精度的。无论是锯床、冲床还是钻床等设备加工,都存在加工误差,特别是自动化控制程度低的加工设备,工序转序越多,加工误差累积越大。上述加工方式均需要人为干预加工过程控制,人为误差会叠加到最后的产品精度误差中。所以传统多工序加工方式的产品精度是没有可控和保证,到最后成品阶段,人工修修补补是常态。

4、加工效率低:

锯床对于多根管材的同步截断斜切具有一定优势,但是对于管材的开口切割效率极低,需要变幻锯片的切入角度和位置进行多次定位切割,既没有效率又没有可控精度。冲床对于圆孔、方孔这类标准型形状孔的批量冲压可以体现其效率,而家具行业管材拼接焊接处的孔类型需求众多,冲床对于这类孔的加工能力就显得有些鸡肋,除非客户原因花费更大经历和成本去开发各种不一样的模具。钻床大家都知道,一般只可以加工圆形类孔,加工局限性更大。每一道工序的加工限制和低效率,造就了整体产品产出的低效率。

5、人工成本高:

对于传统加工方式中的锯、冲、钻,最大的特点其实就是人为干预,每一台设备的操作都需要人工值守,因为这类设备的自动化程度极低。对于管材的这类非板材加工对象的加工,送料、定位、加工作业、取料每个环节都需要人工控制。所以,常常可以在家具加工行业车间看到,很多设备,很多工人。如今,随着市场行情的发展,企业老板都在感叹,工人流动性越来越大,也越来越难招,工人的工资要求也水涨船高。人工成本或许占据走企业利润的很大部分。

6、产品质量差:

管材加工完成后的精度和质量都直接影响最后成品的效果。毛刺、加工周边变形、管材内壁脏污等这些对于高端家具制造都是不允许的。然而无论是锯床切断、冲床冲压,还是钻床钻孔,无疑在加工管材后这些问题都会暴露无遗。后续工序的人工去毛刺、修整、清洁工作避免不了。

7、灵活性严重不足:

现在消费者需求的日趋个性化,所以以后的家具设计肯定也是日趋个性化设计,而传统的锯床、冲床、钻床等设备老套,简单的工艺不能支持新设计及创作灵感照进现实。传统加工模式的低效率、劣质、高成本缺点会严重阻碍新产品的研发产出步伐,给占领市场先机拖后腿。

二、全自动激光切管机能够为家具制造行业带来什么革新?设备有什么特点?

1、金属管材加工的新主力军:

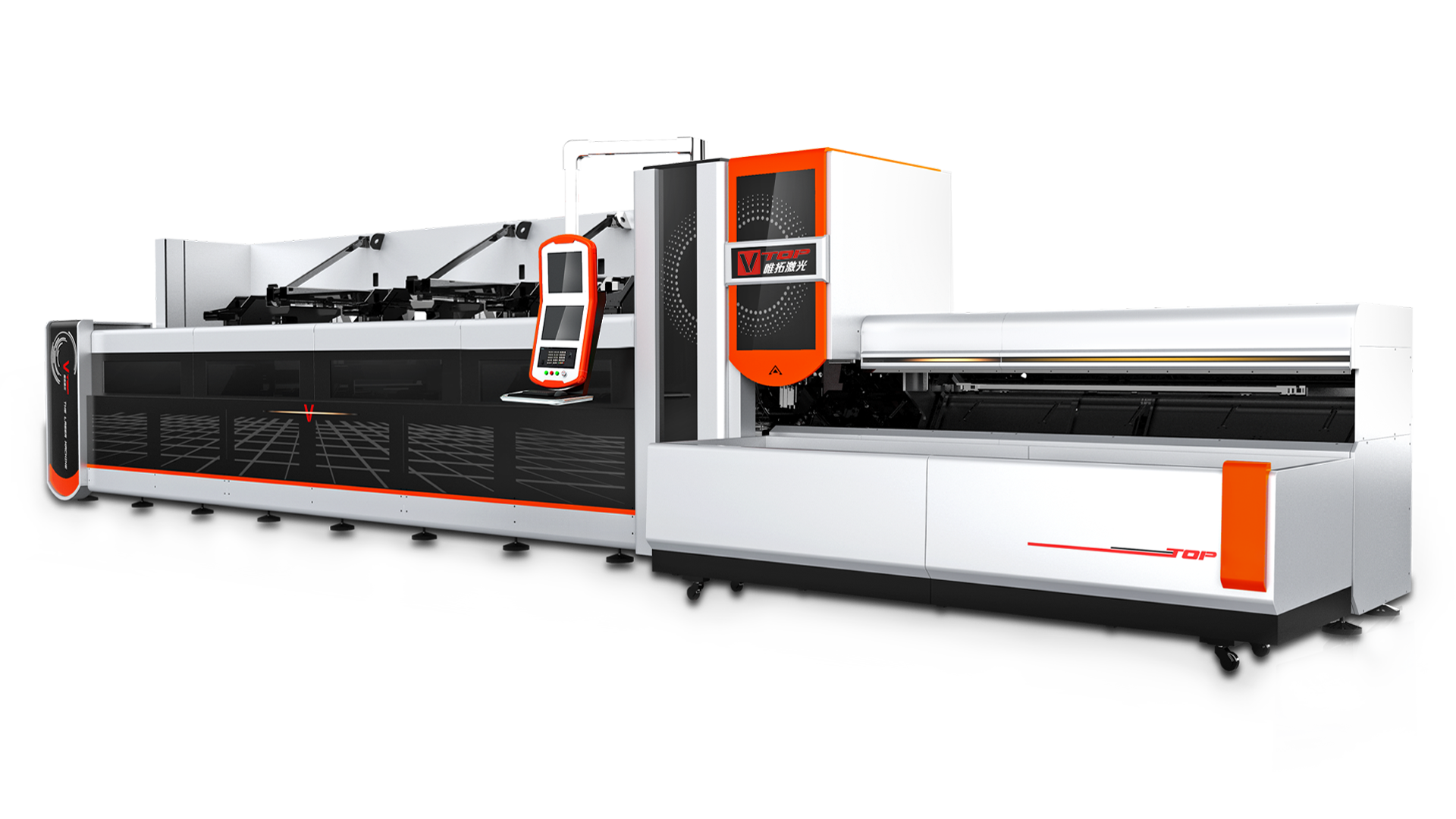

光纤激光切割作为最近几年金属加工的新利器,后来居上,正逐渐替代传统剪、冲、钻、锯等方式。管材材质亦属于金属,家具行业管材以不锈钢材质诸多,正契合了光纤激光切割的优势。光纤激光高效的光电转换效率,卓越的光束质量,高聚焦密度的激光能量,精细的切割缝隙,在家具行业管材加工上可以大显身手。唯拓激光全自动光纤激光切管机的旋转卡盘转速高达120转/分钟,加上光纤激光对不锈钢超高速切割的能力,两者相结合,让管材加工效率事倍功半。同时光纤激光在切割管材时,激光切割头是不接触管材的,只是通过激光投射到管材表面进行熔化切割,所以它属于非接触式加工方式,有效的避免了传统加工方式下管材变形的问题 。光纤激光切割出来的断面整齐光滑,切割后也不会有毛刺。所以,效率加品质的双重优势,正是光纤激光切割成为金属管材加工新主力军的重要保证。

2、定制化配置助力加工效率和品质再升级:

针对家具行业管材的小、薄、材质主要为不锈钢的特点,我们采用针对性配置来提高家具行业管材的加工效率和加工品质。特种模块光纤激光器、特种光纤、非常规焦距类型的光纤激光切割头,配置的全部优点聚焦在家具行业特种管材的切割能力,比我们常规标准的光纤激光切管机切割同等规格的不锈钢管效率提升近30%,同时带来更优质的切割效果。

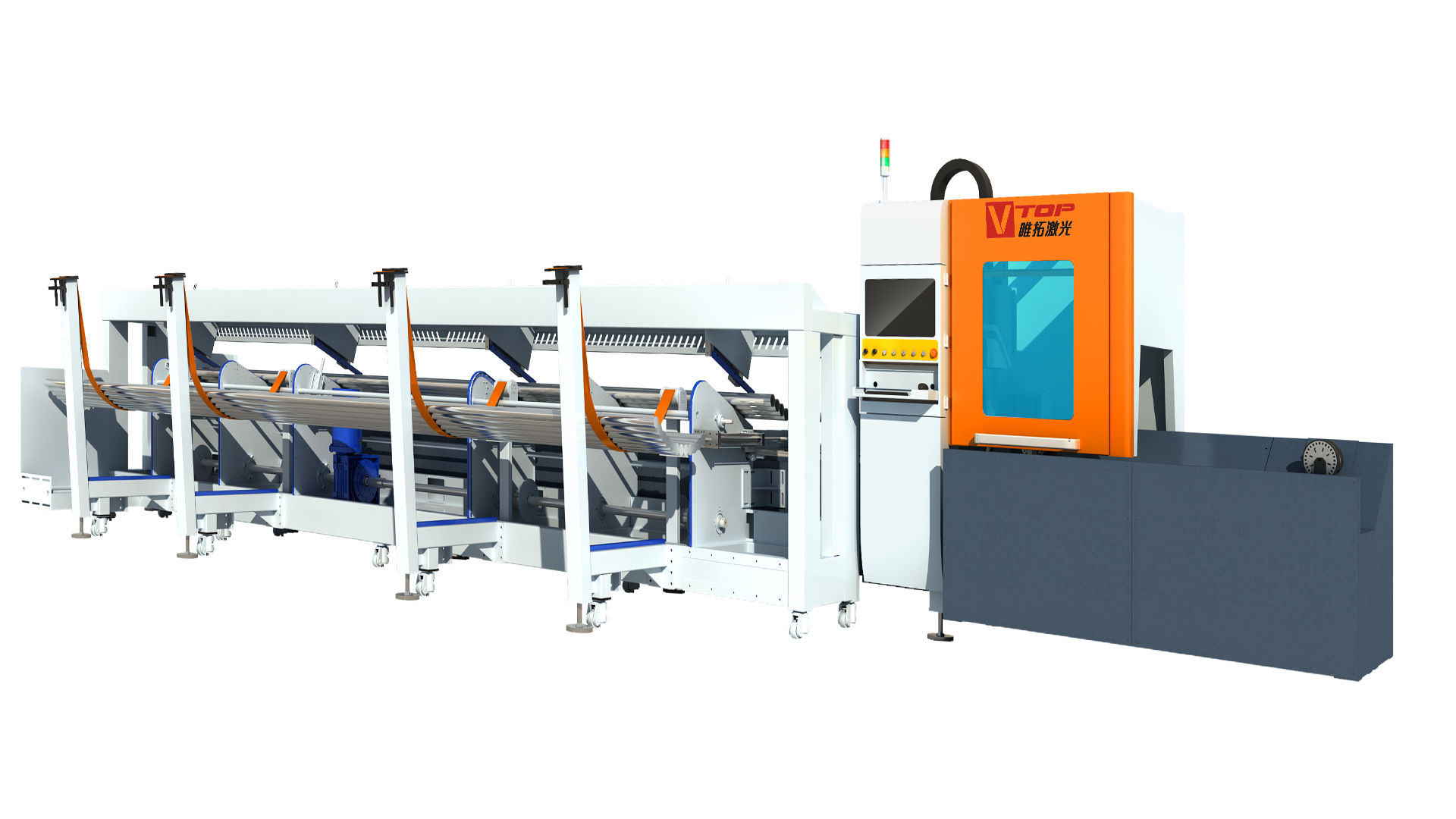

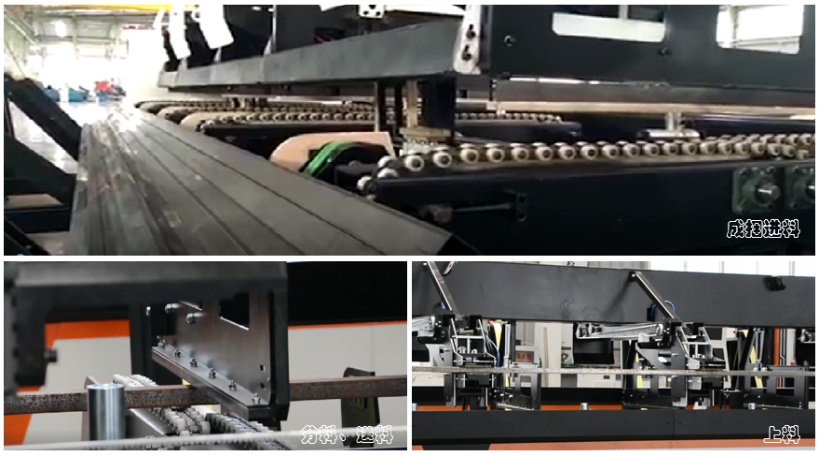

3、 管材的批量自动化生产:

成捆管材放入到自动上料机后,一键启动,管材自动进料、分料、上料、自动夹持、送料、切割、下料一气呵成。得益于我们在全自动激光切管机上研发的自动上下料功能,管材实现了批量加工的可能。家具行业小管材占用更小的空间,同等型号的设备,可以一次载入的成捆管材包含了更多的管材数量,所以更有优势。一人值守,全程自动化加工完成,这就是效率的体现。

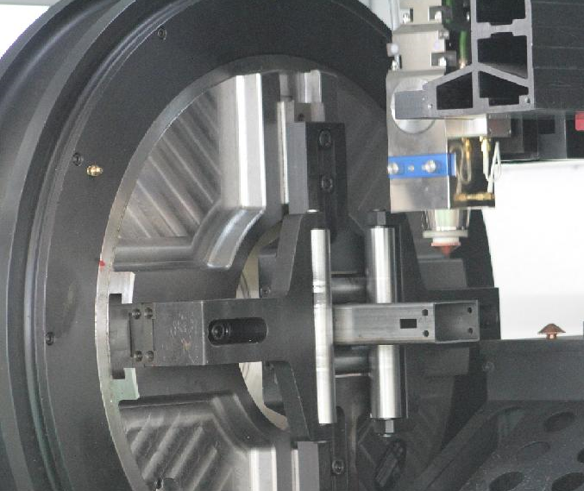

4、管材夹持张弛有度:

对于家具行业的小管薄管,激光切割的卡盘夹持力度比较严格。夹紧力过大,管材容易变形,夹紧力过小,管材越长,切割过程中管材高速旋转,容易脱离。所以家具行业管材切割设备卡盘的夹紧力必须具备可调,而且调试方法必须轻松实现。全自动激光切管机所配置的自定心气动卡盘,在管材夹持上可实现自定心,一次装夹,管材中心一次到位。同时,卡盘夹紧的动力来源于输入气压压力。气体输入管道都配有气压调节阀,通过旋转气压调节阀上的旋钮就可以轻松调节夹持力度。

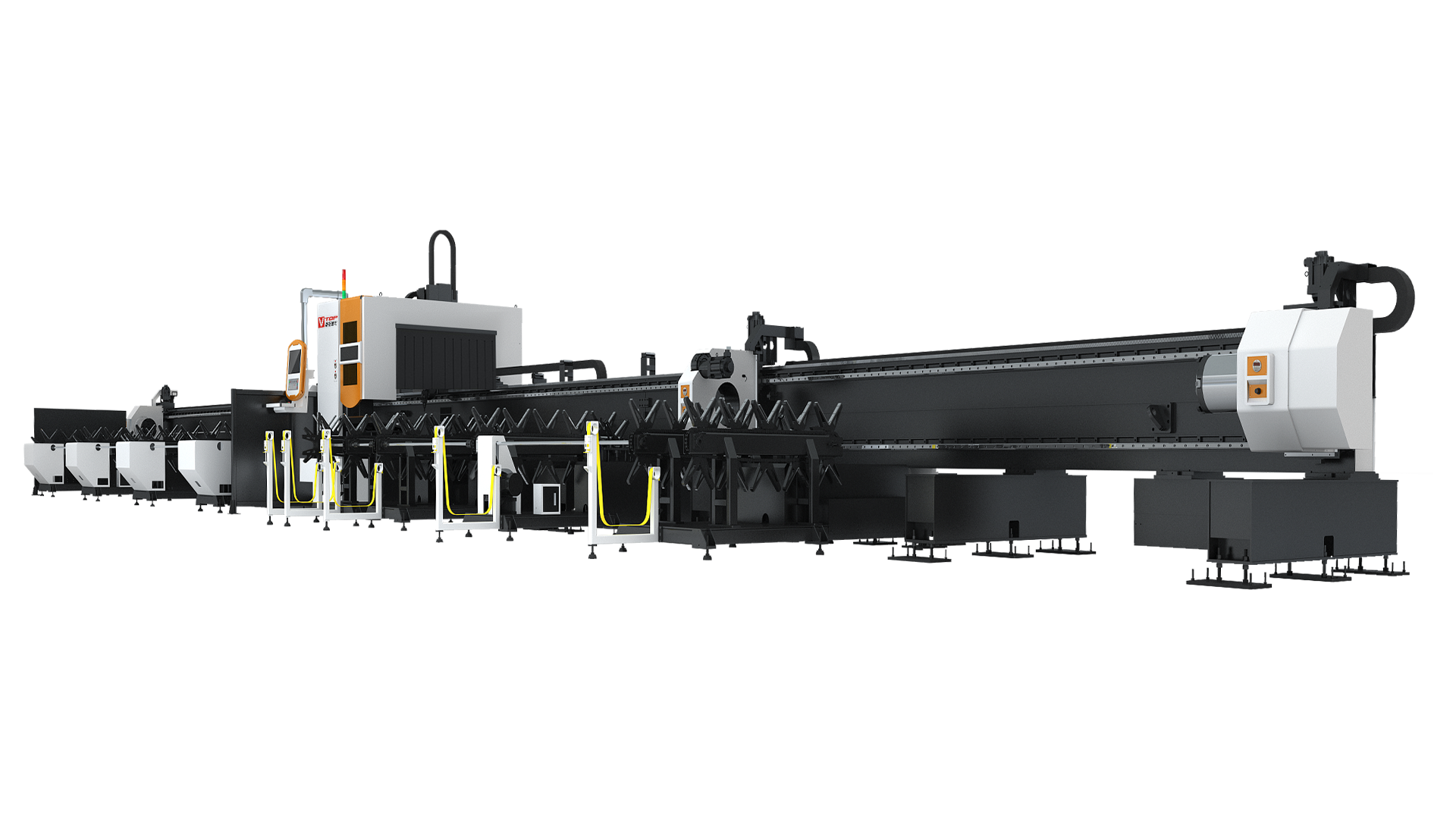

5、实用可靠的动态支撑能力:

管材长度越长,那么管材悬空后变形的情况越严重。管材上料后,虽然前后有卡盘夹持,但是管材中间部分会因为重力作用导致下垂,管材高速旋转会成跳绳姿态,这样切割会影响管材的切割精度。如果采用常规的手动调节方式的顶料支撑,只可以解决圆管、方管的支撑需求,但是对于矩形管、椭圆管等非规则截面类型的管材切割,手动调节方式的顶料支撑就无效了。所以,我们设备配置的浮动顶料支撑和尾料支撑,就是专业的解决方案。管材旋转时会在空间呈现不同姿态,浮动顶料支撑和尾料支撑可根据管材姿态变化自动实时调整支撑高度,所以可以保证管材的最底部始终和支撑轴的顶部形影不离,起到动态支撑管材的作用。

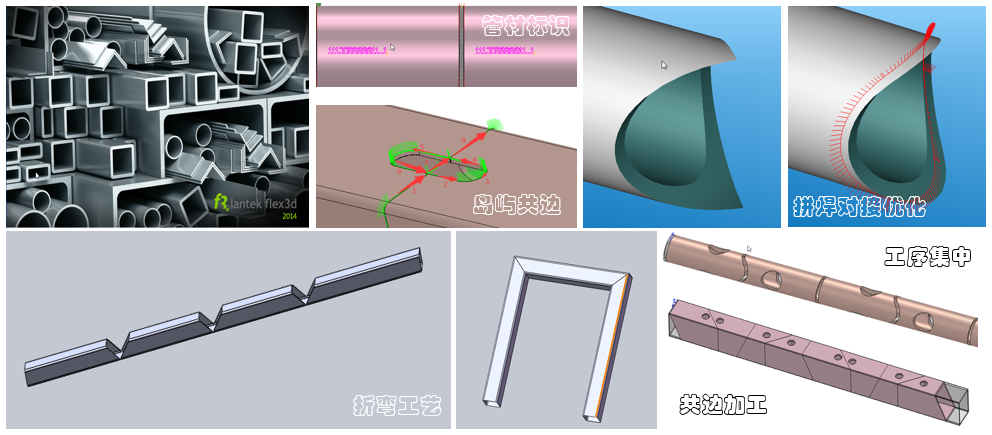

6、 工序集中和工艺多样性:

使用三维绘图软件,设计好管材需要加工的各种图形,例如截断、斜切、开孔、缺口、标识等,再通过专业的套料软件一步转化为NC加工程序,输入到设备配置的专业数控系统中,然后从工艺数据库调取对应的切割工艺参数,就可以一键启动加工了。一次自动化切割加工过程将传统锯、车、冲、钻等工序全部集中完成。工序的集中完成,带来是加工精度的可控和保证,还有高效率和低成本。这道加减算术题想必是每个企业经营者都会算的清楚。

此前,唯拓激光为金属加工提供了多方位的激光切割解决方案,作为激光行业知名激光设备供应商,其产品广泛应用于不锈钢、碳钢等材质,帮助客户提高生产效率,解决行业难题。

所谓工欲善其事,必先利其器。家具制造企业必须从改善工具及工艺作为突破口来解决现有的技术难题和高成本问题,从而驱动家具制造业创新升级。

其他推荐

唯拓激光秉承“专注,专业,创新,卓越”的发展理念,建立起强大的光,机,电软件和工艺开发团队,致力于为全球客户提供“信息化,自动化,智能化”激光加工解决方案。

唯拓激光秉承“专注,专业,创新,卓越”的发展理念,建立起强大的光,机,电软件和工艺开发团队,致力于为全球客户提供“信息化,自动化,智能化”激光加工解决方案。